<del id="gooiy"></del>

汽車線束是經過一系列內部工序和裝配后,作為成品,出貨到客戶主機廠流水線去組裝,整個過程從線束廠原材料加工到上客戶產線去組裝,基本都是靠人手工作業較多,所以被很多問題就不可避免的產生了,這就需要我們線束從業者及時發現并解決問題,今天我給大家分享一個客戶投訴的問題,看看這個問題是怎么分析和解決的。

注:客戶是博明汽車部件有限公司,此分析文檔是本人制作,為保密很多地方打了馬賽克見諒。

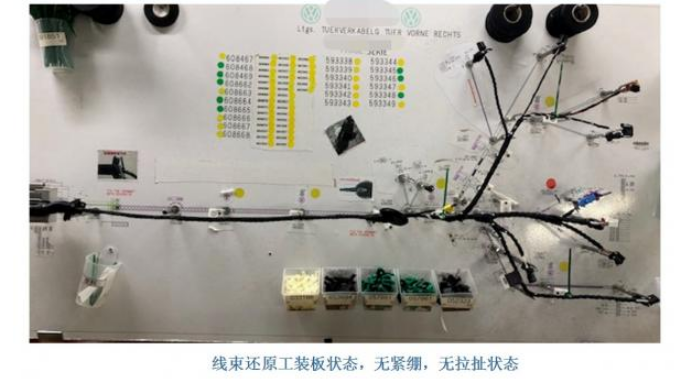

作為案例的是一款新車型車門線束出現的問題,如下圖所示:

可以看到,經過分析,線束工廠內部基本沒有風險可以導致此類問題的發生;再往后,監督了從工廠出貨到外庫并送上客戶產線的過程,也沒有發現輸送過程中有較大的風險;排除種種因素和可能,我個人認為這條線束可能被返工過,因為把端子拉扯成這樣需要很大力度(最小133N),還得專門作用于端子本身,整個過程基本沒有可能,第一種是在線束工廠內返工以后沒有經過EPT測試,直接就出貨;第二種是在外庫甚至客戶產線返工;這兩種可能都比較難監測到,特別是外庫到客戶產線,所以,首先我們加強了工廠內部的監控,盡可能避免員工不按規則返工,返工完成后必要要經過電子測試臺才能出貨,整個制造流程都再次強調員工的操作規范和紀律問題。